В производственной системе текстильной промышленности стабильная и эффективная работа прядильного оборудования является основой повышения эффективности производства и обеспечения качества продукции. Стабильность ТМТ Запчасти (Компоненты ТМТ), входящие в состав ядра прядильного оборудования, напрямую определяют общую производительность оборудования. С усилением конкуренции в текстильной отрасли и ростом рыночного спроса на высококачественную пряжу оптимизация стабильности TMT Parts стала ключевым вопросом развития отрасли. Благодаря технологическим инновациям, обновлению материалов и совершенствованию процессов многие предприятия добились значительного прогресса в повышении стабильности TMT Parts, обеспечивая надежную гарантию эффективной работы прядильного оборудования.

Во время длительной непрерывной работы традиционного прядильного оборудования часто возникают проблемы с отказами, вызванные колебаниями в деталях TMT. Например, износ компонентов трансмиссии, ослабление подшипников и деформация ключевых деталей конструкции приводят к снижению точности работы оборудования, что приводит к неравномерности толщины пряжи и увеличению скорости обрыва, что серьезно влияет на эффективность производства и качество продукции. Кроме того, частые отказы оборудования не только увеличивают затраты на техническое обслуживание, но и вызывают задержки производственных планов из-за простоев, что наносит компании прямые экономические потери.

В то же время современная текстильная промышленность развивается в сторону интеллекта и быстроты. Новое прядильное оборудование предъявляет более высокие требования к стабильности TMT Parts. При работе на высоких скоростях компоненты должны выдерживать большие механические и динамические нагрузки; В режиме интеллектуального производства оборудование требует практически строгой точности, постоянства и надежности компонентов. Таким образом, оптимизация стабильности TMT Parts стала неизбежным выбором для удовлетворения потребностей отрасли в обновлении и содействия высококачественному развитию текстильной промышленности.

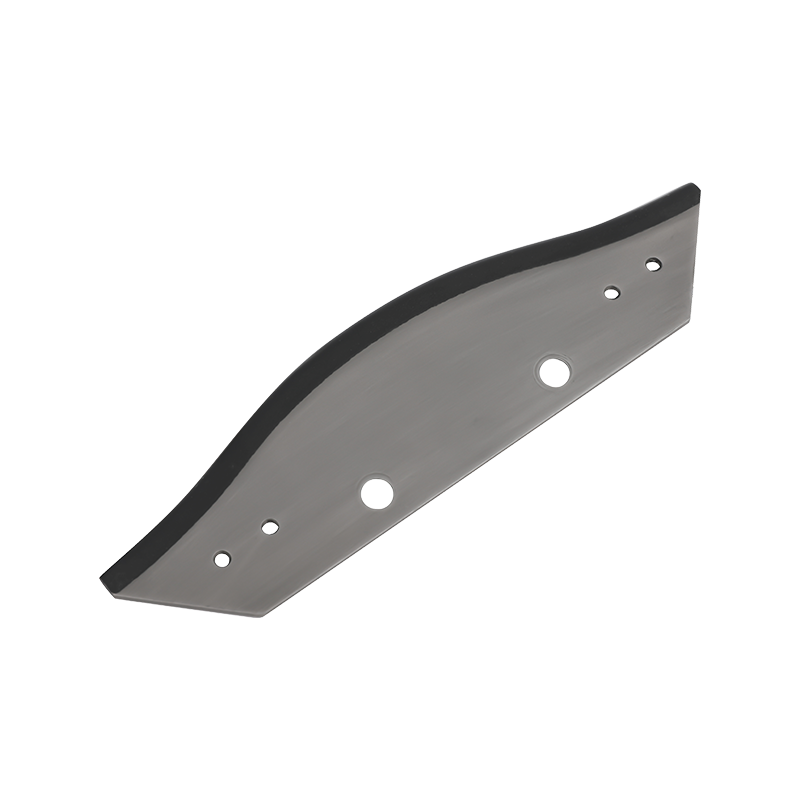

Что касается выбора материалов, промышленность увеличила объем исследований, разработок и применения высокоэффективных материалов. Для ключевых компонентов, которые несут высокие нагрузки в деталях ТМТ, таких как приводные валы, шестерни и т. д., используются высокопрочные легированные стали или специальные легированные материалы для повышения прочности, ударной вязкости и износостойкости материала за счет добавления элементов из редких металлов и оптимизации процессов термообработки. Эти материалы могут не только эффективно снизить скорость износа компонентов при длительном использовании, но также снизить риск разрушения, вызванного усталостью, обеспечивая стабильность деталей TMT в корне.

Инновации в производственных процессах являются ключевым звеном в оптимизации стабильности. Широкое применение технологий прецизионной обработки значительно повысило точность изготовления деталей TMT. Обрабатывающий центр с ЧПУ обеспечивает достижение оптимальной точности подгонки деталей за счет контроля размеров и обработки поверхности на микронном уровне, а также снижает факторы нестабильности работы, вызванные ошибками сборки. Кроме того, современные процессы обработки поверхности, такие как нанопокрытие, лазерная закалка и т. д., образуют плотный защитный слой на поверхности деталей, повышая их устойчивость к коррозии и износу и дополнительно продлевая срок их службы.

На уровне проектирования предприятия внедрили технологии компьютерного проектирования (САПР) и анализа методом конечных элементов (FEA) для оптимизации структуры деталей TMT. Путем моделирования напряженных состояний компонентов в различных условиях работы, корректировки структурных параметров, устранения точек концентрации напряжений и повышения стабильности всей конструкции. В то же время применение концепции модульной конструкции делает установку, демонтаж и обслуживание деталей TMT более удобными, уменьшая влияние неправильных операций технического обслуживания на стабильность.

Улучшение стабильности TMT Parts оказало множество положительных эффектов на работу прядильного оборудования. Во-первых, значительно снизилась частота отказов оборудования. Благодаря более высокой износостойкости и надежности оптимизированные детали TMT эффективно сокращают количество простоев, вызванных повреждением компонентов, значительно продлевают время непрерывной работы оборудования и повышают эффективность производства более чем на 20%. Во-вторых, качество продукции эффективно гарантировано. Стабильно работающее прядильное оборудование позволяет обеспечить соответствие однородности, прочности и других показателей пряжи высоким стандартам, снизить процент брака и повысить рыночную конкурентоспособность предприятия.

С точки зрения контроля затрат оптимизация стабильности TMT Parts приносит значительную экономическую выгоду. Снижение частоты обслуживания оборудования и замены комплектующих напрямую снижает затраты на содержание предприятия; повышение эффективности производства за счет эффективной и стабильной работы оборудования косвенно снижает себестоимость единицы продукции. Кроме того, стабильное состояние производства помогает предприятиям лучше формировать производственные планы, снижать риск задержек заказов, вызванных неисправностями оборудования, поддерживать репутацию компании и отношения с клиентами.

Несмотря на многочисленные достижения в оптимизации стабильности TMT Parts, отрасль по-прежнему сталкивается с проблемами и возможностями. Поскольку текстильное оборудование развивается в сторону более высоких скоростей и более интеллектуальных направлений, требования к стабильности деталей TMT будут продолжать расти. В будущем ключевым моментом прорыва станут исследования и разработки новых материалов, таких как интеллектуальные материалы с функциями самовосстановления, сверхлегкие и высокопрочные композитные материалы, которые, как ожидается, еще больше улучшат характеристики деталей.

В то же время углубленное применение цифровых технологий откроет новый путь оптимизации стабильности. С помощью технологии Интернета вещей рабочее состояние запчастей TMT контролируется в режиме реального времени, а анализ больших данных используется для прогнозирования потенциальных сбоев в целях профилактического обслуживания; в сочетании с алгоритмами искусственного интеллекта рабочие параметры оборудования динамически корректируются, чтобы гарантировать, что TMT Parts всегда находится в наилучшем рабочем состоянии. Кроме того, концепция экологически чистого производства также будет способствовать оптимизации стабильности в сторону более экологически чистого и устойчивого направления, а разработка энергосберегающих и долговечных деталей TMT станет новой тенденцией в отрасли.