На фоне развития автомобильной промышленности в сторону высокой надежности и долговечности, Напыление покрытия (процесс нанесения покрытия распылением) является ключевой технологией для улучшения характеристик поверхности деталей, а ее характеристики износостойкости все более широко используются в области автомобильных аксессуаров. Процесс износостойкого напыления значительно улучшает износостойкость, коррозионную и ударную стойкость аксессуаров за счет формирования высокоэффективных покрытий на поверхности металлических или неметаллических подложек и стал для производителей автомобилей важным средством оптимизации качества продукции и снижения затрат на техническое обслуживание. В этой статье будет глубоко проанализирована практическая ценность износостойкого напыленного покрытия в области автомобильных аксессуаров с точки зрения технических принципов, сценариев применения, эксплуатационных преимуществ и отраслевых тенденций.

Суть процесса износостойкого напыления заключается в равномерном приклеивании износостойких материалов (таких как металлические сплавы, керамические частицы, полимерные композиционные материалы и т. д.) к поверхности фурнитуры посредством высокоскоростного напыления или высокотемпературного плавления с образованием покрытия с особыми физическими и химическими свойствами. В зависимости от типа процесса его можно разделить на термическое напыление (например, плазменное напыление, сверхзвуковое газопламенное напыление), электростатическое напыление, порошковое напыление и т. д. Различные процессы подходят для аксессуаров с разными материалами и требованиями к производительности.

По сравнению с традиционными технологиями обработки поверхности (такими как гальваника, термообработка), износостойкое напыление имеет значительные преимущества:

Широкая адаптируемость к материалам: покрытия можно формировать на поверхностях различных подложек, таких как сталь, алюминий, пластик и т. д., а материалы покрытия можно гибко выбирать в соответствии с требованиями к износостойкости. Например, твердость керамического покрытия из карбида вольфрама может достигать HRC выше 60, что намного превышает твердость обычных металлических подложек;

Значительное улучшение характеристик: толщина покрытия может точно контролироваться (от десятков микрон до нескольких миллиметров), эффективно заполняет поверхностные дефекты основы, повышает твердость поверхности, износостойкость и коррозионную стойкость. По данным проверок срок службы фурнитуры, обработанной износостойким напылением, может быть увеличен в 3-5 раз;

Высокая экологичность: некоторые новые процессы (например, порошковое напыление без растворителей) могут снизить выбросы летучих органических соединений, соответствовать глобальным нормам защиты окружающей среды и являются более экологичными, чем процессы гальваники.

(I) Аксессуары системы двигателя

Поршневое кольцо, трубопровод клапана, коленчатый вал и другие детали внутри двигателя подвергаются сильному износу в условиях высокой температуры, высокого давления и высокоскоростного движения. В процессе сверхзвукового газопламенного напыления на поверхность поршневого кольца наносится покрытие из сплава карбида хрома, которое может образовывать защитный слой с высокой твердостью и устойчивостью к высоким температурам, снижая коэффициент трения, одновременно уменьшая утечку топлива и повышая эффективность двигателя. После того, как трубопровод клапана покрыт керамическим покрытием плазменного напыления, износостойкость значительно улучшается, что может эффективно снизить износ между клапаном и трубопроводом и продлить общий срок службы двигателя.

(II) Аксессуары для шасси и трансмиссии

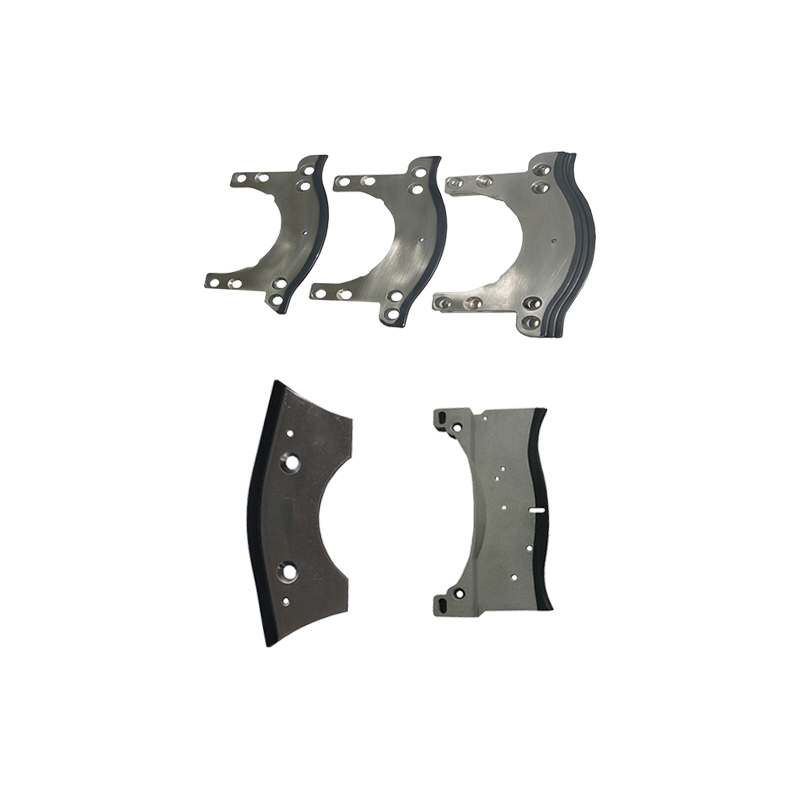

Рычаги подвески, рулевые шарниры, полуоси и другие агрегаты шасси в течение длительного времени подвергаются воздействию сложных дорожных условий и агрессивных сред, из-за износа склонны к увеличению зазоров и снижению точности управления. Процесс электростатического распыления используется для нанесения полимерного износостойкого покрытия на поверхность рычага подвески, что позволяет одновременно добиться эффекта снижения коррозии и трения; вал шестерни трансмиссионной системы может выдерживать более высокие крутящие нагрузки за счет термического напыления металлокерметного композитного покрытия, что снижает износ зубчатого зацепления и снижает шум трансмиссии.

(III) Кузов и внешние аксессуары

Балки порогов, колесные арки, броня шасси и другие детали подвержены воздействию песка и гравия, а также коррозии под дождем и снегом. Это износостойкие покрытия Spray Coating, распыляющие полимочевинный эластомер или покрытие на основе каучука, образующее гибкий износостойкий слой, эффективно противостоящий воздействию гравия и предотвращающий ржавчину. Внешняя отделка, такая как кронштейны бампера, багажники и т. д., покрыта износостойким полиэфирным покрытием с помощью порошкового напыления, что позволяет улучшить твердость поверхности и устойчивость к царапинам, одновременно достигая насыщенных цветовых эффектов.

Характеристики напыленного покрытия зависят от основных показателей, таких как адгезия покрытия, твердость, однородность толщины и устойчивость к старению под воздействием окружающей среды:

Адгезия: Прочность сцепления покрытия и подложки определяется методом решетки (ISO 2409) или методом отрыва (ASTM D4541). Квалифицированные стандарты обычно требуют адгезии ≥5 МПа;

Твердость: Для измерения твердости покрытия используйте микротвердомер (например, твердомер по Виккерсу HV). Твердость керамических покрытий должна достигать HV выше 1000, а твердость покрытий из металлических сплавов - ≥ HV 500;

Износостойкость: срок службы покрытия оценивается посредством испытания на абразивный износ (например, ASTM G65). Условия испытаний включают тип абразива, нагрузку, расстояние скольжения и т. д. Вес износа высококачественного покрытия должен составлять ≤0,1 г/1000 циклов;

Коррозионная стойкость: Испытание в солевом тумане (ISO 9227) является распространенным методом определения коррозионной стойкости покрытия. Покрытия автомобильных аксессуаров обычно должны пройти 1000 часов испытаний в солевом тумане, и на поверхности не будет заметной ржавчины.

Международная организация по стандартизации (ISO) и Ассоциация автомобильной промышленности (например, SAE и IATF) имеют четкие спецификации параметров процесса, характеристик покрытия и методов обнаружения износостойкого напыленного покрытия. Производители автомобилей должны выбрать соответствующие стандарты в зависимости от условий использования аксессуаров, чтобы гарантировать, что характеристики покрытия соответствуют проектным требованиям.

(I) Интеллектуальное обновление процесса

С популяризацией технологии «Индустрия 4.0» износостойкие напыляемые покрытия постепенно становятся интеллектуальными. Например, за счет установки лазерного датчика дальности на манипуляторе робота достигается динамическая регулировка траектории распыления и контроль толщины покрытия в реальном времени; большие данные анализируют корреляционную модель параметров процесса и характеристик покрытия, а также оптимизируют схему напыления для повышения производительности; представляет систему визуального контроля с искусственным интеллектом для выявления и сортировки дефектов поверхности покрытия (например, пузырей и утечек) на высокой скорости, что позволяет снизить затраты на ручной контроль.

(II) Зеленые материалы и инновации в процессах

Более строгие экологические нормы способствуют преобразованию износостойкого напыленного покрытия в сторону низкого загрязнения окружающей среды и низкого энергопотребления. Применение экологически чистых материалов, таких как износостойкие покрытия на биологической основе (например, полиуретаны на основе растительных масел) и пригодные для вторичной переработки порошковые покрытия, становится все более распространенным; новые процессы, такие как низкотемпературное плазменное напыление и холодное напыление, соответствуют цели автомобильной промышленности по углеродной нейтральности за счет снижения потребления энергии и сокращения выбросов вредных газов. Кроме того, прорыв в технологии переработки и повторного использования отходов покрытий еще больше повысил экологическую безопасность процессов напыления износостойких материалов.

(III) Прорыв в технологии композитных покрытий

Узкое место в производительности покрытий из одного материала преодолевается с помощью технологии композитных покрытий. Например, конструкция двухслойной структуры «керамический износостойкий слой металлического переходного слоя» может решить проблему несоответствия коэффициента теплового расширения керамического покрытия и металлической подложки и улучшить силу сцепления покрытия; нанокомпозитное покрытие может значительно повысить усталостную прочность и самосмазывающуюся способность покрытия за счет введения наноразмерных наполнителей (таких как графен и углеродные нанотрубки), обеспечивая лучшее решение для автомобильных аксессуаров в экстремальных условиях эксплуатации.

Процесс износостойкого покрытия распылением стал незаменимой ключевой технологией в автомобильной промышленности благодаря своим значительным преимуществам в улучшении характеристик автомобильных деталей, продлении срока службы и снижении затрат на техническое обслуживание. Благодаря постоянным инновациям в области интеллектуальных, экологически чистых и композитных технологий нанесения покрытий в будущем напыление покажет больший потенциал применения в новых областях, таких как транспортные средства на новой энергии и автономное вождение, а также будет способствовать развитию автомобильной промышленности в направлении более высокого качества и устойчивого развития.