В обширном и сложном мире текстильного производства трансформация необработанных, неорганизованных волокон в сильную, непрерывную пряжу - не что иное, как алхимия. Этот основополагающий процесс, известный как спиннинг, является критическим первым шагом, на котором строится вся текстильная индустрия. А вращающаяся производственная линия является центральной нервной системой этой операции, сложной последовательности взаимосвязанного механизма и процессов, которая определяет окончательную судьбу волокна. Пряма, произведенная здесь, образует основную основу для всех последующих процессов изготовления ткани, включая ткачество, вязание и окрашивание. По сути, именно то, где начинается путешествие клетчатки, превращаясь из свободной, пушистой массы в надежную, последовательную цепь, которая закладывает основу для всего, от повседневной одежды до высокопроизводительных технических текстиля.

Эффективность и точность вращающаяся производственная линия непосредственно и глубоко влияет на общую производительность, экономическую эффективность и качество конечного текстильного продукта. Неэффективная или плохо откалиброванная линия может привести к каскаду негативных результатов, включая более высокие показатели отходов, увеличение затрат на рабочую силу из -за постоянных вмешательств, более низкого и непоследовательного качества пряжи, и, в конечном итоге, сниженной конкурентоспособности на агрессивном мировом рынке. Следовательно, систематически анализировать и оптимизировать каждый этап этого процесса имеет первостепенное значение для любого производителя текстиля, стремящихся к эксплуатационному превосходству, превосходному качеству продукции и долгосрочной прибыльности. Ставки невероятно высоки, а запас на ошибку становится все более тонким.

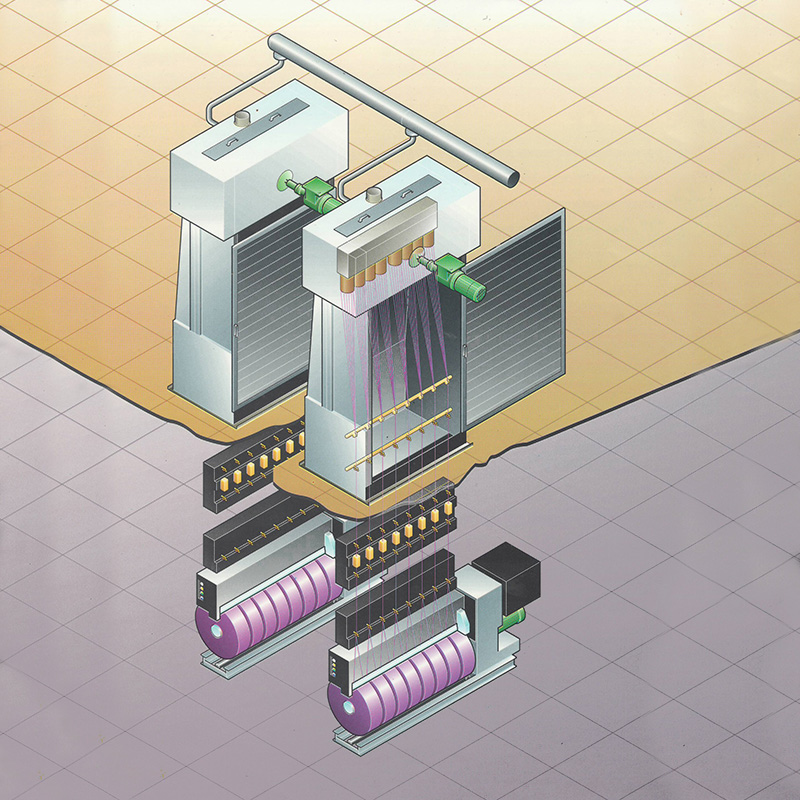

Типичный современный вращающаяся производственная линия включает в себя сложную серию бесшовных взаимосвязанных процессов и современного механизма. Он начинается с тщательной подготовки и смешивания сырых волокон, которые затем очищают, выровняются, составлены до правильной толщины, скручиваются для прочности и, наконец, намотаны на идеально образованные штучки или конусы. Эта статья послужит комплексным руководством, углубляясь в сложные детали этих процессов. Мы рассмотрим различные методы спиннирования, доступные для производителей, обсудим передовые стратегии повышения эффективности с помощью автоматизации и анализа данных, а также предоставим дорожную карту для принятия передовых практик отрасли для достижения оптимального производства, непревзойденного качества пряжи и огромного рыночного позиции.

А вращающаяся производственная линия гораздо больше, чем простая коллекция машин; Это сложная и высоко настроенная система, предназначенная для преобразования свободных, неструктурированных волокон в последовательную, сильную и последовательную пряжу через тщательно организованную серию этапов. Похваление механики и науки за каждым шагом, а также различные используемые методы, абсолютно необходимо для любого, кто серьезно относится к оптимизации общего процесса максимальной доходности и качества.

Путешествие клетчатки от его сырого состояния в готовую пряжу, готовую к ткацкому ткацению или вязащению, включает в себя четыре первичных и отличительных этапа, каждая из которых имеет свою критическую функцию. Первый этап - подготовка волокна. Этот начальный этап фокусируется на очистке и выравнивании сырых волокон. Процессы, проведенные в отделениях промаза и карточных карт здесь имеют решающее значение; Они работают, чтобы удалить примеси, такие как грязь, пыль и растительная вещество, открывают плотно упакованные скопления волокна и начинают процесс расположения отдельных волокон в единый лист, известный как сеть. Эта сеть затем конденсируется в мягкую, похожую на веревую прядь под названием Sliver, которая не имеет невысоки, кроме высокой степени выравнивания клетчатки.

Второй этап составил. На этой критической фазе SLIVER растягивается или ослаблен, чтобы намеренно уменьшить его диаметр и еще больше улучшить параллельное расположение волокон. Это достигается сложной системой роликов, которые движутся на постепенно более высоких скоростях, эффективно истончая прядь к точной и предопределенной толщине, что соответствует желаемому количеству пряжи. Точность этого процесса составления является основным фактором, определяющим окончательную ровность и силу пряжи. Третий и самый определяющий этап скручивается. Это основной акт самого вращения. Составленной пряди дается определенное количество поворотов на дюйм, чтобы связывать волокна вместе, придавая необходимую прочность на растяжение и сплочность. Количество, направление и консистенция поворота, возможно, являются наиболее важными факторами, поскольку они непосредственно определяют конечные свойства пряжи, включая ее силу, ощущение рук, блеск и предполагаемое применение.

Последний этап обморок. Здесь недавно сформированная и протестированная пряжа намотана на стандартизированных шпобах, сырах или конусах точным образом. Это не только готовит пряжу для удобного транспортировки и использования в последующих процессах, таких как ткачество или вязание, но также служит конечной контрольной точкой контроля качества. Во время обмотки любые оставшиеся нарушения, такие как тонкие пятна или плиты, могут быть идентифицированы и часто очищены автоматизированными датчиками, гарантируя, что только самая высокая пряжа покидает пряжу вращающаяся производственная линия .

Текстильная промышленность в первую очередь опирается на три основных метода вращения, каждый из которых имеет свои собственные преимущества, ограничения и идеальные приложения, влияющие на выбор технологии в вращающаяся производственная линия Полем Спиннинг кольца является самым старым и самым традиционным методом, известным для производства самого высокого качества, самой сильной и лучшей пряжи. Он использует механическую систему кольца и путешественников, чтобы одновременно набрать и скрутить пряжу. Несмотря на то, что он производит превосходный продукт с превосходной рукой и долговечностью, он относительно медленнее, более сложный и требует большей энергии, чем современные методы, что делает его подходящим для высокой ценности пряжи.

Спиннинг ротора, также известный как открытое вращение, представляет собой значительный прогресс в скорости. Этот метод значительно быстрее, чем вращение кольца, и идеально подходит для производства более грубого подсчета пряжи. Он работает с использованием высокоскоростного ротора, чтобы разделить волокна, а затем скручивать их вместе, что приводит к более крупной, более опционной, но в целом менее сильной, чем пряжа, простирающаяся кольца. Он широко используется для таких продуктов, как джинсовая ткань, полотенца, обивка и начинки. Новейшим из трех основных методов является вращение воздушной реакции. Эта инновационная технология использует мощные самолеты сжатого воздуха, чтобы скрутить волокна вокруг ядра, что делает ее самым быстрым методом из трех. Он лучше всего подходит для производства очень хорошей, гладкой и последовательной пряжи, идеально подходящей для таких продуктов, как высококачественная рубашка, спортивная одежда и постельные принадлежности, где желательная гладкая рука.

На качество пряжи и скорость производства влияют множество взаимозависимых факторов, которые должны быть тщательно сбалансированы. Необеспеченные свойства необработанных волокон - их длина, тонкость, сила, зрелость и однородность - являются наиболее фундаментальными переменными, непосредственно влияющими на силу, ровность и прядильную производительность финальной пряжи. Параметры машины одинаково критичны; Такие настройки, как скорость шпинделя, коэффициент составления, мультипликатор поворота и натяжение обмотки, должны быть тщательно настроены и постоянно контролироваться. Более высокая скорость шпинделя увеличивает производство, но также может привести к более высокой скорости поломки пряжи и увеличению износа, если не идеально сбалансирован с другими факторами.

Условия окружающей среды в вращающейся мельнице должны тщательно контролироваться. Температура и относительная влажность - это не просто факторы комфорта; Они резко влияют на поведение клетчатки, особенно на содержание влаги, которое влияет на сплоченность, трение и генерацию статического электричества. Неправильная влажность может привести к чрезмерной мухе, разрывам пряжи и проблемам с качеством. Кроме того, мастерство и бдительность операторов машины остаются жизненно важными. Их опыт в мониторинге процесса, определении тонких изменений в звуке или производительности машины, а также в выполнении своевременных корректировок необходимо для поддержания постоянного производственного потока и высококачественного выпуска. Наконец, строгий график профилактического обслуживания не подлежит обсуждению. Хорошо удержанная машина с чистым, смазренным и правильно выровненным компонентами работает более эффективно, производит более последовательную пряжу и испытывает меньше разрывов и неожиданное время простоя.

Таблица 1: Сравнение первичных методов вращения

| Метод вращения | Ключевой механизм | Идеальное количество пряжи | Преимущества | Ограничения |

|---|---|---|---|---|

| Кольцо вращения | Механическое кольцо и путешественник | Хорошо до среднего | Превосходная сила и качество пряжи | Более низкая скорость, более высокая стоимость энергии |

| Ротор вращение | Высокоскоростный ротор | Грубый или средний | Очень высокая скорость производства | Более низкая сила, более крупная пряжа |

| Воздушная реакция вращения | Сжатые воздушные самолеты | Отлично | Самая высокая скорость производства | Требуется длинное основное волокно, конкретная рука |

Достижение и поддержание пиковой эффективности в вращающаяся производственная линия Требуется целостный и многогранный подход, который касается каждой переменной, от качества сырья, входящего в линию, до управления отходами, выходящими на нее. Систематически оптимизируя каждый этап, производители могут разблокировать значительный рост производительности, повысить консистенцию качества пряжи и снизить эксплуатационные расходы, тем самым повышая общую прибыльность.

Основа любой высококачественной пряжи, несомненно, является самой клетчаткой. Следовательно, оптимизация эффективности должна начинаться с тщательного выбора сырья. Выбор волокон с равномерными свойствами, такими как последовательная длина, тонкость, микронар и прочность, имеет первостепенное значение. В то время как волокна превосходного класса может привести к более высокой первоначальной стоимости, эти инвестиции почти всегда приводят к существенной последующей экономии. Высококачественные волокна сводят к минимуму скорость разрыва пряжи во время вращения, резко сокращают отходы, генерируемые на стадии карты и расчесывания, и в конечном итоге дают более высокий качественный конечный продукт, который может обеспечить лучшую цену на рынке. Последовательность в сырье является первым и наиболее важным шагом к консистенции в выходе пряжи.

Как только оптимальное сырье выбрано, следующей границей эффективности является точная настройка параметров вращающегося механизма. Именно здесь инженерная точность соответствует текстильной науке. Регулировка параметров составления необходима для создания равномерной пряжи с минимальным изменением толщины. Правильные настройки предотвращают неравномерность и образование толстых или тонких пятен, которые являются основными предшественниками для разрыва пряжи и понижения качества. Оптимизация скорости веретена является постоянным упражнением в поиске тонкого баланса. В то время как более высокие скорости однозначно увеличивают продуктивность, чрезмерно высокие скорости могут вызвать больше разрывов пряжи, увеличить волосатость, компромисстировать прочность пряжи и привести к ускоренному механическому износу. Поиск оптимальной скорости для данной смеси волокна и целевой пряжи является ключом к максимизации выхода без жертвы качества.

Кроме того, управление натяжением намотки с точностью жизненно важно для получения стабильных и равномерных пакетов пряжи. Неверное натяжение может привести к мягким пакетам, которые подвержены деформации во время обработки и транспортировки, или, наоборот, жестким пакетам, которые трудно расслабиться в последующих процессах, не вызывая шипы напряжения или разрывы. Оба сценария приводят к дефектам и потерянной эффективности вниз по течению.

В современном вращающаяся производственная линия , минимизация отходов - это не просто экологическая проблема, а прямой и мощный рычаг для повышения прибыльности. Внедрение сложных систем сбора и утилизации отходов должно быть основным компонентом производственной стратегии. Современные прядильные машины оснащены интегрированными вакуумными и фильтрационными системами, которые эффективно собирают волокнистые отходы с различных этапов, включая помещение для выматы, карточные полосы и Comber Noil. Эти собранные отходы, а не бремя стоимости, часто можно перерабатывать обратно в производственную линию для продуктов с более низким уровнем или продаваться для использования в других отраслях, таких как нетканые ткани или автомобильная изоляция.

Мониторинг и минимизация потери волокна - это постоянное усилие, которое требует регулярных аудитов всего процесса. Тщательно измеряя и анализируя отходы на каждом этапе, особенно на стадии кардирования и расчесывания, производители могут определить конкретные точки, где потери клетчатки являются чрезмерными. Часто вносить небольшие корректировки на настройки машины, такие как скорость подачи или давление в роликах, может значительно сократить количество полезного волокна, потерянного для отходов, превращая центр затрат в источник стоимости.

Современный вращающаяся производственная линия подвергается радикальной трансформации, все больше охватывает автоматизацию и робототехнику, чтобы преодолеть ограничения ручного труда, стимулировать беспрецедентные улучшения в эффективности и повысить качество продукта до уровня, ранее недостижимые. Этот стратегический сдвиг принципиально изменяет текстильную отрасль, создавая более умные, более устойчивые и управляемые данными системы производства.

Последовательность качества пряжи начинается с устойчивой, равномерной и непрерывной подачи сырого волокна. Автоматизированные системы подачи волокон представляют собой первую точку автоматизации во многих современных линиях. Эти системы используют сеть датчиков, масштабов взвешивания и конвейерных технологий для доставки точно измеренных партий волокон на прядильные машины с постоянной и оптимальной скоростью. Эта автоматизация полностью устраняет ручную и часто непоследовательную задачу перезагрузки машин, тем самым снижая затраты на рабочую силу и минимизируя перерывы процессов, которые могут вызвать изменения качества. Основным преимуществом является радикально более последовательное снабжение волокна, которое непосредственно переводится в более равномерную и более качественную пряжу, одновременно снижая риск дефектов пряжи, вызванных колебаниями скорости корма.

Одной из самых физически требовательных, повторяющихся и трудоемких задач в традиционной прядильной мельнице является обработка пакетов пряжи. Робототехника произвела революцию в этой области посредством реализации автоматизированных систем сбояния и обработки упаковки. Автоматизированные доффы, которые по существу являются сложными роботизированными руками, запрограммированы на быстро, эффективно, и осторожно удаляют полные пакеты пряжи с машин и заменяют их пустыми шпобами. Это инновация не только значительно снижает потребности в труде и физическую нагрузку на операторов человека, но и значительно ускоряет весь процесс снятия. Более быстрое разжигание означает меньше времени простоя машин, более высокую общую эффективность оборудования (OEE) и прямое повышение производительности, поскольку шпинции тратят больше времени на вращение и меньше времени на ожидание времени.

Истинный интеллект и преобразующая сила автоматического вращающаяся производственная линия Лежите в его интегрированных системах мониторинга и управления онлайн. Эти системы образуют центральную нервную систему современной мельницы, используя плотную сеть датчиков для сбора данных в реальном времени по каждому критическому аспекту процесса вращения. Такие параметры, как скорость шпинделя, составление натяжения, толщина пряжи (равномерность) и скорости поломки, измеряются тысячи раз в секунду. Этот обширный поток данных анализируется с помощью мощных программных алгоритмов, которые могут мгновенно идентифицировать отклонения от стандартных стандартов и потенциальных проблем, таких как предшественник разрыва пряжи или разработка ошибки согласованности.

Затем система может создавать автоматические микроректора в параметрах машины, чтобы исправить эти проблемы в режиме реального времени, без необходимости вмешательства человека. Эта возможность обеспечивает непрерывную оптимизацию производственной линии, упорно сокращает отходы и обеспечивая постоянное качество пряжи 24/7. Кроме того, эти системы предоставляют производителям текстиля бесценные исторические данные и данные в режиме реального времени, которые необходимы для непрерывного улучшения процессов, стратегии прогнозирования технического обслуживания и стратегического принятия решений.

Таблица 2: Влияние автоматизации на ключевые метрики линии линии линии

| Технология автоматизации | Функция | Влияние на эффективность | Влияние на качество |

|---|---|---|---|

| Автоматическое кормление волокна | Точная доставка сырья | Уменьшает время простоя, последовательный корм | Улучшает ровность пряжи |

| Роботизированные сжигания | Автоматическая обработка упаковки | Увеличивает время безотказной работы машины, снижает труд | Предотвращает повреждение обработки |

| Онлайн -мониторинг | Данные и управление в реальном времени | Обеспечивает прогнозное обслуживание | Обеспечивает последовательные свойства пряжи |

Помимо широкого внедрения автоматизации, несколько конкретных технологических инноваций и аппаратных достижений стимулируют значительные улучшения в вращающаяся производственная линия производительность, делая их быстрее, более эффективными, более надежными и более устойчивыми, чем когда -либо прежде.

Сердце любого вращающаяся производственная линия сама вращающаяся машина. Последнее поколение этих машин выдвинуло границы физики и инженерии для достижения поразительных уровней производительности. Производители в настоящее время производят модели со значительно повышенными скоростями шпинделя, передовыми системами составления с улучшенным контролем волокна и инновационными механизмами скручивания, которые минимизируют поломку пряжи и обеспечивают постоянное качество, даже при этих повышенных показателях производства. Эти машины часто строятся с легкими, но невероятно прочными композитными материалами и всегда оснащены полностью интегрированными сенсорными системами, которые обеспечивают постоянный поток данных о производительности в реальном времени, что позволяет операторам настраивать настройки на лету для оптимальных результатов.

Устранение узких мест в ручной обработке является ключевым направлением инноваций. Автоматизированные транспортные системы шобных транспортных средств представляют собой полное логистическое решение на вращающейся мельнице. Эти системы используют автоматизированные накладные конвейеры (OHCS) или автономные управляемые транспортные средства (AGV), чтобы выполнить бесшовный балет материального движения. Они автоматически доставляют пустые шпобы в прядильные рамы, а затем перевозит пакеты полной пряжи из машин на следующие этапы в производственной цепочке, таких как автоматические намотки или упаковочные станции. Эта технология резко снижает затраты на рабочую силу, устраняет риск человеческой ошибки или повреждения ценных пакетов и обеспечивает плавный, непрерывный и непрерывный поток материалов по всему вращающаяся производственная линия Полем Минимизируя ручное вмешательство, эти системы напрямую способствуют увеличению времени безотказной работы и гораздо более эффективным рабочим процессам.

Спиннинг, как известно, является энергоемким, причем двигатели движут тысячами веретенов, потребляющих значительное большинство электроэнергии текстильной мельницы. Следовательно, сдвиг в сторону высокоэффективных двигателей и передовых систем привода является критической тенденцией для снижения как эксплуатационных затрат, так и воздействия на окружающую среду. Современные двигатели, особенно те, которые в паре с переменными частотными приводами (VFD) представляют собой гигантский скачок вперед. VFD позволяют точно управлять электронным управлением скоростью двигателя, что означает, что прядильные шпиндели и другие компоненты могут работать с точной скоростью, необходимой для конкретной задачи, а не работают на постоянной, часто расточительной, полной скорости. Реализация этих технологий может привести к существенной долгосрочной экономии на счетах за энергоносители и в значительной степени способствует сокращению целей устойчивости компании и снижению углеродного следа.

В то время как технологии предоставляют инструменты, эффективное и устойчивое управление вращающаяся производственная линия Полагается на усердное применение основополагающих лучших практик, которые сосредоточены на техническом обслуживании, обеспечении качества и развитии человеческого капитала. Эти практики являются основой для поддержания высокого уровня производительности и постоянного качества пряжи в долгосрочной перспективе.

Проактивная и тщательно планируемая программа профилактического технического обслуживания является единственной наиболее важной практикой для минимизации дорогостоящего незапланированного времени простоя и продления рабочих сроков службы многомиллионного оборудования. Вместо того, чтобы работать на реактивной модели-ожидая разрыва машины-программа обслуживания мирового класса включает в себя регулярные, запланированные проверки, систематическую смазку, очистку и своевременную замену изношенных деталей, таких как кольца, путешественники и фартуки. Стратегически планируя эти мероприятия во время запланированных остановок производства, производители могут избежать огромных затрат и сбоев неожиданных неудач, обеспечивая обеспечение вращающаяся производственная линия Проходит гладко и предсказуемо.

Обеспечение высококачественного вывода пряжи требует постоянной бдительности и философии качества, встроенной в процесс, а не просто проверенный в конце. Меры контроля качества должны быть интегрированы на каждом отдельном этапе вращения. Реализация контрольных точек после подготовки клетчатки, составления и обмотки позволяет получить раннее обнаружение и коррекцию дефектов, предотвращая скомпрометирование большой партии пряжи. Современные системы используют онлайн-датчики и сканеры, чтобы постоянно контролировать ключевые параметры качества пряжи, такие как толщина (CVM%), волосатость и сила в режиме реального времени. Это создает непосредственную обратную связь, позволяя операторам вносить исправления на лету, предотвращая генерацию отходов и обеспечивая постоянное качество на протяжении всего производственного прогона.

В эпоху увеличения автоматизации квалифицированный, знающий и адаптируемую рабочую силу остается наиболее ценным активом на любой производственной линии. Непрерывные инвестиции в обучение операторов и развитие навыков имеют решающее значение для поддержания эффективности. Операторы должны развиваться от простых машинных командиров к опытным специалистам, которые понимают нюансы вращения. Это позволяет им решать небольшие проблемы, прежде чем они перерастут в серьезные проблемы. Непрерывное обучение новым технологиям, обновленным протоколам безопасности и расширенным стандартам качества гарантирует, что команда остается опытной, вовлеченной и способной максимизировать потенциал современного вращающаяся производственная линия .

Современные вращающиеся линии генерируют поток данных. Практика использования анализа данных и мониторинга производительности - это то, что отделяет хорошие мельницы от отличных. Менеджеры должны выйти за рамки интуиции и использовать данные, чтобы получить глубокое, действенное представление о своих операциях. Ключевые показатели производительности (KPI), такие как время безотказной работы машины (OEE), скорость производства (кг/шпиндель/HR), скорость разрыва пряжи и потребление энергии на килограмм пряжи, визуализируется и регулярно анализируется. Этот подход, управляемый данными, может выявить скрытую неэффективность, точно определить точные узкие места и обеспечить фактическую основу для стратегических решений, касающихся будущих инвестиций, изменений процесса и распределения ресурсов.

Даже в самых автоматизированных и хорошо управляемых вращающаяся производственная линия , проблемы могут и возникнут. Понимание основных причин этих общих проблем и знание того, как систематически их исправить, является важным навыком для минимизации времени простоя, поддержания качества и защиты прибыльности.

Разрыв пряжи, пожалуй, самая частая и разрушительная проблема, так как каждый разрыв останавливает шпиндель и требует вмешательства.

Причины: Как правило, связано с комбинацией факторов: низкого качества или несоответствующего сырого волокна (короткие или слабые волокна), неправильные настройки машины (чрезмерная скорость веретена или коэффициент составления), высокие точки трения в машине из-за изношенных или грязных компонентов, а также подоптимальные условия окружающей среды, особенно низкую влажность, что приводит к наращиванию статического электричества.

Решения: Адрес систематически. Во -первых, аудит и улучшить качество сырья. Во-вторых, повторно калибруйте и оптимизируйте скорости шпинделя и разработку параметров, чтобы найти стабильное окно для вашего конкретного материала. В -третьих, внедрите строгий график очистки и технического обслуживания для критических компонентов, таких как путешественники, кольца и фартуки. Наконец, убедитесь, что влажность мельницы контролируется в рамках рекомендуемого диапазона (обычно 55-65% RH для хлопка) для управления статикой.

Неровная пряжа, характеризующаяся периодическими толстыми и тонкими местами, является основным качественным дефектом, который влияет на внешний вид и производительность ткани.

Причины: В первую очередь вызвано недостатками в системе составления. Это может быть связано с изношенными или загрязненными рисованием, неверными настройками давления в роликах, неправильным расстоянием между роликами или даже неравномерным подачей с более ранних стадий приготовления.

Решения: Начните устранение неполадок с тщательного осмотра и очистки роликов. Если износ очевиден, они должны быть заменены немедленно. Убедитесь, что давление в ролике и расстояние установлены точно в соответствии с характеристиками производителя для производства типа волокна и производства пряжи. Кроме того, исследуйте качество входного SLIVER от кардирования или рисунков, поскольку несоответствия будут распространяться на весь процесс.

Проблемы на стадии обмотки могут разрушить хорошую пряжу, что вызывает проблемы в последующих операциях с плетением или вязанием.

Причины: В подавляющем большинстве случаев связан с неправильной калибровкой натяжения намотки или неисправностью в механизме обмотки. Слишком мало напряжения приводит к мягкому, нестабильному упаковке, в то время как слишком большое напряжение может перегреться и ослабить пряжу. Лента - где слои пряжи накапливаются в канавках - покупают из -за недостаточно переменной схемы траверса.

Решения: Основным решением является точная калибровка настроек натяжения обмотки для каждого типа пряжи. Регулярно проверяйте и поддерживайте натяжные устройства. Для ленты убедитесь, что анти-паттерновое устройство на обмотке активно и правильно функционирует, чтобы рандомизировать ветер и создать стабильный пакет.

Будущее вращающаяся производственная линия формируется конвергенцией двух мощных мегатенд: неустанный толчок к большей технологической интеграции через промышленность 4.0 и растущий, не подлежащий обсуждению спрос на экологическую устойчивость. Эти силы направляют отрасль к модели, которая не только умнее и более эффективна, но и круговая и ответственная.

А вращающаяся производственная линия Завтра будет гиперсвязанная, самооптимизирующая система. Полная интеграция принципов промышленности 4.0 и промышленного Интернета вещей (IIOT) позволит обеспечить беспрецедентный уровень обмена данными и автоматизации. Машины будут общаться друг с другом и с центральными системами управления, что позволяет аналитике данных в реальном времени для предсказательного обслуживания. Это означает, что потенциальные сбои будут ожидаются и рассмотрены до того, как они вызывают простоя. Алгоритмы искусственного интеллекта (ИИ) и машинного обучения выйдут за рамки мониторинга, чтобы активно оптимизировать процессы в режиме реального времени, регулируя параметры, чтобы максимизировать эффективность и качество для каждой партии сырья.

Устойчивость перешла от маркетингового модного слова к основному оперативному императиву. Текстильная промышленность является основным потребителем ресурсов, а традиционная линейная модель больше не является жизнеспособной. Будущее лежит в круговой экономике. Для вращения это означает монументальный сдвиг в сторону использования переработанных волокон. Расширенные механические и химические технологии утилизации, в сочетании со сложными системами сортировки, разрабатываются для эффективного обработки пост-потребителя и постиндустриального текстильного отхода обратно в высококачественные, вращающиеся волокна. Интеграция этих переработанных материалов в вращающаяся производственная линия резко уменьшит зависимость отрасли от девственного сырья, снизит его энергию и водный след и закроет цикл на текстильных отходах.

Оптимизация вращающаяся производственная линия это не единовременный проект, а постоянный путь улучшения, который стратегически смешивает проницательное управление с технологическим принятием. Путь к успеху проложено целостным подходом, который тщательно изучает каждую переменную, от первоначального выбора сырья до конечной обмотки пряжи на пакеты.

Принимая современные технологии-от автоматизации и робототехники до онлайн-мониторинга и энергоэффективных дисков-производители текстиля могут добиться значительных улучшений в эффективности, качеством и неконкурентировании затрат. Тем не менее, эти технологические инструменты полностью раскрывают свой потенциал только тогда, когда они поддерживаются непоколебимой приверженностью основным практикам: строгое профилактическое обслуживание, укоренившийся контроль качества, непрерывная подготовка рабочей силы и принятие решений, управляемых данными.

В конечном счете, будущее вращающейся отрасли принадлежит тем, кто может наилучшим образом интегрировать эти умные технологии с устойчивыми практиками. Сосредоточив внимание на создании интеллектуальных, богатых данных и экологически ответственных производственных линий, производители могут не только обеспечить свою собственную прибыль, но и играть ключевую роль в продвижении более эффективной, инновационной и устойчивой глобальной текстильной промышленности. Оптимизированный вращающаяся производственная линия это избиение сердца этого будущего.