В сложном и высококонкурентном мире производства синтетических волокон эффективность, последовательность и масштабируемость являются не просто преимуществами — они необходимы для выживания и роста. В основе современного производственного ландшафта лежит Линия прядения ПОЯ , сложная и интегрированная система, разработанная для преобразования сырой полимерной крошки в жизненно важный промежуточный текстильный продукт с беспрецедентной скоростью и точностью. Этот процесс произвел фундаментальную революцию в отрасли, позволив обеспечить крупномасштабное непрерывное производство пряжи, которая служит важным предшественником широкого спектра конечного текстиля, от повседневной одежды до высокопроизводительных технических тканей.

Понимание того, что ПОЯ (частично ориентированная пряжа) представляет собой решающее значение для оценки ценности производственной линии, которая его создает. ПОЯ — это особый тип комплексной пряжи, производимой на чрезвычайно высоких скоростях и, как ясно видно из названия, вытягивается лишь частично во время первоначального формирования. Он намеренно разработан как промежуточный продукт, то есть он не готов непосредственно к конечному использованию, например вязанию или ткачеству. Вместо этого, ПОЯ стратегически производится для дальнейшей переработки в другие типы пряжи, в первую очередь DTY (рисованная текстурированная пряжа) , посредством последующих процессов рисования и текстурирования. Эта частичная ориентация придает пряже критический баланс молекулярной стабильности и скрытого потенциала, сохраняя необходимую способность растягиваться, извиваться и затвердевать на более позднем этапе. Эта уникальная характеристика является фундаментальным ключом к созданию объема, эластичности и ощущения руки, которые определяют текстурированные ткани.

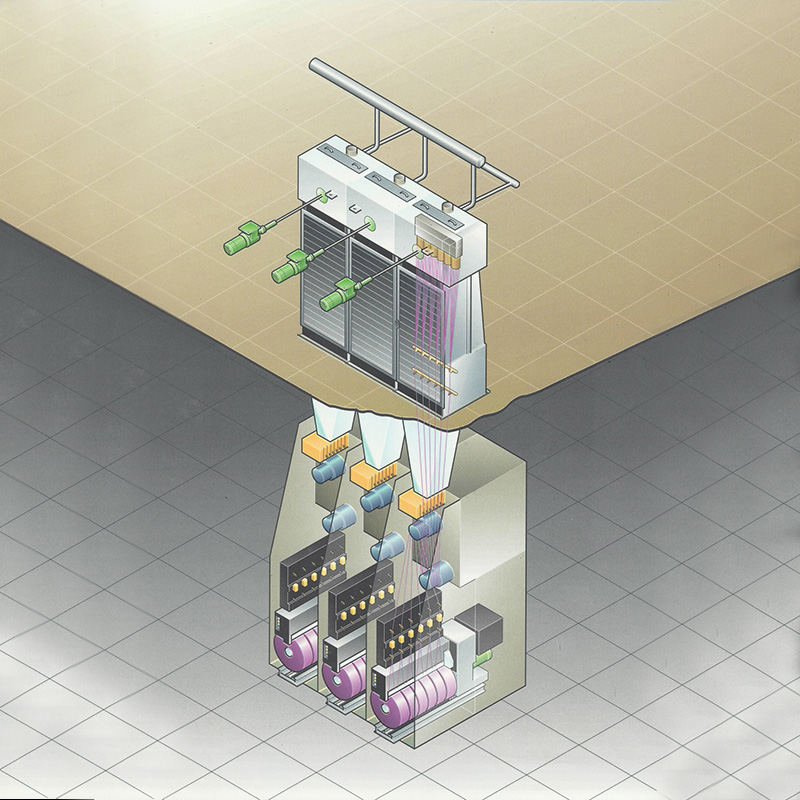

Обзор Процесс прядения ПОЯ раскрывает чудо непрерывной, высокоскоростной промышленной работы. Путешествие начинается с точного плавления полимерной крошки, обычно полиэтилентерефталата (ПЭТ) или полиамида, в специализированном экструдере. Полученный расплавленный полимер затем тщательно кондиционируется, проходит через систему фильтрации и дозирующий насос, а затем проталкивается через микроскопические отверстия фильеры для формирования множества непрерывных нитей. Эти зарождающиеся нити немедленно охлаждаются и затвердевают с помощью контролируемой системы закалки, а затем наматываются на бобины со скоростью, которая может превышать шесть тысяч метров в минуту. Именно эта невероятная скорость намотки или скорость намотки придает пряже определяющую частичную ориентацию, выравнивая молекулы полимера ровно настолько, чтобы обеспечить стабильность при обращении, оставляя при этом место для дальнейшего вытягивания.

Ключевые компоненты Линия прядения ПОЯ работать в цельной, синхронизированной симфонии. Каждая секция, от системы обработки сырья и экструзии до прецизионных намоточных устройств, выполняет определенную и важную функцию. Слаженная работа этих компонентов — экструдера, центрифужных пакетов, закалочной камеры, роликовых валков и высокоскоростных намоточных устройств — позволяет обеспечить непрерывное, крупносерийное производство стабильной, высококачественной продукции. частично ориентированная пряжа . Эта интегрированная система требует значительных капиталовложений, но при этом приносит постоянные дивиденды в плане производительности и эффективности современным производителям текстиля.

А Линия прядения ПОЯ это не одна машина, а сложное объединение нескольких высокотехнологичных компонентов, которые работают идеально последовательно и интегрированно для производства пряжи. Каждый компонент играет особую и неоспоримую роль в процессе, а отказ или неоптимальная производительность любого отдельного блока может поставить под угрозу производительность и качество всей линии.

Весь процесс начинается в экструдере и системе подготовки расплава, где твердая, часто кристаллическая, полимерная крошка превращается в однородную вязкую жидкость. Сам экструдер является рабочей лошадкой на этом этапе: он использует вращающийся нагретый шнек для постепенного плавления полимерной крошки по мере ее продвижения вперед. Последующая система подготовки расплава не менее важна; он гарантирует отсутствие примесей в расплавленном полимере посредством сложной фильтрации и поддерживает идеально равномерную температуру и давление полимера. Последовательность на этом этапе имеет первостепенное значение, поскольку любые колебания вязкости, температуры или присутствия частиц геля или загрязнений неизбежно приведут к дефектам пряжи, таким как изменение плотности пряжи, разрыв нитей или плохая окрашиваемость в дальнейшем.

После приготовления расплавленный полимер подается под высоким давлением на прядильную балку. Это сложный коллектор с терморегулированием, предназначенный для равномерного распределения расплава полимера по набору фильер. Спиннерета — это важнейший прецизионный компонент, обычно это диск, изготовленный из специализированных сплавов и содержащий от десятков до сотен тщательно спроектированных микроотверстий. Расплавленный полимер проходит через эти крошечные капилляры, образуя соответствующее количество непрерывных жидких нитей. Геометрия, отделка и консистенция этих отверстий имеют жизненно важное значение, поскольку они напрямую определяют форму поперечного сечения и конечную однородность каждой отдельной нити в пучке пряжи.

На выходе из фильеры горячие жидкие нити немедленно и быстро охлаждаются в системе закалки. На этом этапе происходит затвердевание, фиксирующее первоначальную молекулярную структуру. Контролируемый ламинарный поток холодного воздуха обдувается пучком нитей по определенному поперечному или радиальному образцу. Точность процесса закалки является решающим фактором, определяющим конечные свойства пряжи. Скорость, температура, влажность и однородность воздушного потока должны тщательно контролироваться, чтобы все нити охлаждались с одинаковой скоростью. Неравномерная закалка приведет к изменениям кристалличности и ориентации пряжи, что приведет к ухудшению механических свойств и потенциальным проблемам при последующей обработке.

Аfter solidification, the filaments are gathered into a cohesive yarn and pass through the draw-off system, typically consisting of one or more sets of godet rolls. These are heated or unheated rollers that control the tension and speed of the yarn as it travels toward the winder. The differential speed between these godet sets and the final winder provides the minimal draw ratio that characterizes POY. This controlled stretching is what orients the polymer molecules along the filament axis, providing the yarn with its partial orientation, which translates to adequate strength for winding and handling while retaining a high degree of drawability in the texturing process.

Последним этапом линии является высокоскоростная система намотки, которая сама по себе является технологическим чудом. Вот здесь и закончилось ПОЯ собирается на большие катушки или пакеты. Современный Линия прядения ПОЯs использовать намоточные машины, способные работать со скоростью поверхности, превышающей 6000 метров в минуту. Эти намоточные машины должны демонстрировать исключительную точность в управлении траверсными механизмами и натяжением, чтобы обеспечить намотку пряжи в стабильную, компактную и однородно структурированную паковку. Качество сборки упаковки имеет решающее значение, поскольку она должна выдерживать трудности транспортировки и идеально разматываться во время высокоскоростного процесса текстурирования, не вызывая запутывания и разрывов.

Таблица 1: Основные компоненты прядильной производственной линии ПОЯ и их функции

| Компонент | Основная функция | Ключевое влияние на пряжу |

|---|---|---|

| Экструдер и система плавления | Плавит, фильтрует и гомогенизирует полимер. | Определяет однородность и чистоту полимера |

| Спиннерет | Формирует расплавленный полимер в непрерывные нити. | Определяет количество и поперечное сечение нити. |

| Система закалки | Охлаждает и укрепляет волокна. | Устанавливает исходную молекулярную структуру и ориентацию |

| Годе Роллс | Контролирует натяжение пряжи и применяет начальную вытяжку | Придает частичную ориентацию |

| Высокоскоростная намоточная машина | Упаковывает пряжу на бобины на высокой скорости. | Определяет стабильность пакета для дальнейшего использования |

Превращение сырого полимера в Частично ориентированная пряжа Это непрерывный, строго контролируемый и высокоавтоматизированный процесс. Каждый шаг в Линия прядения ПОЯ разработан на основе предыдущего, обеспечивая стабильный и высококачественный результат, соответствующий точным спецификациям.

Процесс начинается с подачи высушенной полимерной крошки (чаще всего ПЭТ, но также полипропилена или нейлона) в бункер экструдера. Внутри цилиндра экструдера чипсы нагреваются в ряде точно контролируемых зон с помощью электрических нагревателей и механического сдвига вращающегося шнека. Это действие постепенно превращает стружку в однородную вязкую жидкость. Затем расплавленный полимер пропускают через ряд фильтрующих слоев, часто состоящих из металлического песка и мелких сит, для удаления любых твердых примесей, остатков катализатора или частиц геля, которые могут вызвать засорение фильеры или дефекты пряжи. Затем высокоточный дозирующий насос, обычно шестеренный, подает отфильтрованный расплав. Этот насос является сердцем контроля производительности, подавая точный и постоянный объем полимера в прядильный блок, гарантируя, что в каждое отверстие фильеры поступает одинаковый поток, что имеет решающее значение для однородности денье.

Дозированный расплав полимера распределяется через прядильную балку к фильерам. Когда он выдавливается через мелкие отверстия фильеры, он образует множество тонких потоков жидкого полимера. Эти потоки сразу попадают в закалочную камеру, где подвергаются воздействию условного поперечного потока воздуха. Поток воздуха, тщательно контролируемый по температуре, влажности и скорости, быстро отбирает тепло у нитей, вызывая их затвердевание. Условия закалки являются одними из наиболее важных параметров всего процесса. Скорость охлаждения существенно влияет на развитие аморфной и кристаллической структуры полимера. Слишком быстрая закалка может привести к очень аморфной и нестабильной структуре, а слишком медленная закалка может привести к чрезмерной кристаллизации, что сделает пряжу хрупкой и ее будет трудно вытягивать в дальнейшем. Целью является равномерное и контролируемое затвердевание, которое создает стабильную, но при этом вытягиваемую нить.

На выходе из закалочной камеры уже твердые нити собираются в одну пряжу, часто обрабатываемую прядильным средством для обеспечения смазки, уменьшения статического электричества и обеспечения сцепления. Затем пряжа проходит через набор роликов-годе. Первый комплект, работающий на базовой скорости, направляет пряжу. Последний набор годет или сам намоточный станок работают на значительно более высокой скорости. Эта разница скоростей, часто выражаемая коэффициентом вытяжки от 1,1 до 1,8, мягко растягивает пряжу. Это растягивающее действие выравнивает молекулы длинноцепочечного полимера вдоль оси нити — процесс, известный как ориентация. Такое молекулярное выравнивание значительно увеличивает прочность пряжи на разрыв, одновременно уменьшая ее удлинение при разрыве, создавая определяющие свойства пряжи. ПОЯ . Пряжа, теперь уже частично ориентированная, окончательно наматывается на шпульку с помощью высокоскоростного автоматического намоточного устройства. Намоточное устройство должно обеспечивать идеальный контроль натяжения и траверсу, чтобы обеспечить стабильность, отсутствие дефектов и идеальную упаковку для транспортировки и последующей обработки на машинах для вытягивания и текстурирования.

Эволюция Линия прядения ПОЯ — это история неустанных инноваций, направленных на повышение эффективности, улучшение качества и снижение воздействия на окружающую среду. Современные линии интегрированы со сложными технологиями, которые делают их умнее, быстрее и экологичнее, чем когда-либо прежде.

Современный Линия прядения ПОЯs характеризуются высокой степенью автоматизации. Весь процесс, от подачи полимерной крошки до снятия полных бобин, управляется интегрированной системой управления. Программируемые логические контроллеры (ПЛК) и распределенные системы управления (РСУ) действуют как центральная нервная система, постоянно отслеживая и регулируя тысячи параметров. Программное обеспечение диспетчерского управления и сбора данных (SCADA) предоставляет операторам комплексный графический интерфейс, позволяющий в режиме реального времени визуализировать производительность всей линии: от температуры экструдера и скорости насоса до натяжения намоточного устройства и производительности. Эта автоматизация сводит к минимуму человеческие ошибки, обеспечивает согласованность рецептов и позволяет быстро устранять неполадки, значительно повышая общую эффективность оборудования (OEE).

Стремление к повышению производительности привело к замечательным достижениям в технологии высокоскоростного прядения. Современные намоточные машины — это чудо инженерной мысли, способные работать со скоростью намотки, превышающей 6000 метров в минуту. Это достигается за счет таких инноваций, как легкие композитные материалы для механизмов траверсы, усовершенствованные приводы шпинделя и сложные системы контроля натяжения, которые могут выполнять микрорегулировку за миллисекунды. Эти высокие скорости касаются не только производительности; они также влияют на свойства пряжи. Более высокие скорости намотки могут привести к лучшей ориентации и большей стабильности в ПОЯ , что обеспечивает более эффективную последующую обработку.

Аs energy costs rise and environmental regulations tighten, sustainability has become a core design principle. Modern Линия прядения ПОЯs включать многочисленные инновации в области энергоэффективности. Высокоэффективные двигатели переменного тока с приводами переменной частоты (ЧРП) заменили старые двигатели с фиксированной скоростью, что позволяет точно согласовывать энергопотребление с нагрузкой. В настоящее время широко распространены системы рекуперации тепла, которые улавливают отходящее тепло из цилиндра экструдера и охлаждают воздух для предварительного нагрева поступающего воздуха или для использования в другом месте на предприятии. Кроме того, оптимизированная конструкция системы закалки снижает энергопотребление, необходимое для кондиционирования воздуха, а передовая технология сушки полимеров сводит к минимуму энергопотребление при подготовке сырья.

Контроль качества перешел от автономного лабораторного тестирования к непрерывному онлайн-мониторингу. Усовершенствованные датчики интегрированы непосредственно в линию и позволяют измерять ключевые свойства пряжи в режиме реального времени. Лазерные датчики непрерывно измеряют плотность пряжи, емкостные датчики определяют равномерность нанесения масла, а тестеры ровности могут определять толстые и тонкие места при намотке пряжи. Эти данные передаются обратно в систему управления, которая может автоматически вносить коррективы для поддержания качества в пределах жестких допусков. Помимо непосредственного контроля, этот обширный набор данных сохраняется для анализа, что обеспечивает профилактическое обслуживание, оптимизацию процесса и отслеживание каждой произведенной бобины.

Таблица 2. Влияние передовых технологий на производительность линии POY

| Технология | Аpplication in POY Line | Преимущества |

|---|---|---|

| Аutomation & SCADA | Централизованный контроль всех параметров процесса | Улучшает согласованность, уменьшает ошибки оператора, обеспечивает быстрое реагирование |

| Высокоскоростная обмотка | Формирование упаковки со скоростью >6000 м/мин. | Значительно увеличивает производительность и ориентацию пряжи. |

| Частотно-регулируемые приводы (ЧРП) | Управление скоростью двигателей насосов, вентиляторов, намоточных устройств | Снижает потребление энергии за счет соответствия мощности потребностям |

| Онлайн-датчики качества | Измерение денье, масла и ровности в реальном времени | Аllows instant correction, ensures consistent quality, reduces waste |

Аs a semi-finished product, ПОЯ является фундаментальным строительным блоком для широкого спектра конечных товаров. Присущая ей универсальность позволяет превращать ее в различные виды пряжи, которые обслуживают самые разные рынки, от моды до тяжелой промышленности.

Основной пункт назначения для ПОЯ — это сектор текстильной одежды, где она почти исключительно перерабатывается в тянутую текстурированную пряжу (DTY). Процесс текстурирования придает пряже объем, эластичность и мягкость, что делает ее идеальной для множества применений. В одежде, ПОЯ DTY на основе DTY является основой эластичных тканей, используемых в спортивной одежде, спортивной одежде, леггинсах и интимной одежде. Его долговечность и возможность окрашивания также делают его подходящим для повседневного трикотажа, футболок, материалов для одежды и подкладки. В домашней обстановке та же текстурированная пряжа используется для создания мягких, удобных и прочных тканей для обивки, штор, портьер, постельных принадлежностей и ковров. Эстетические возможности практически безграничны под влиянием оригинала. ПОЯ денье, количество нитей и поперечное сечение.

Помимо одежды и домашнего декора, сила и последовательность ПОЯ и его полностью нарисованные производные делают их пригодными для требовательных технических приложений. Пока ПОЯ сам по себе не используется напрямую, он является предпочтительным предшественником для производства пряжи высокой прочности (HT). Из этих прочных, стабильных по размерам нитей ткут или вяжут геотекстиль для стабилизации почвы, дорожного строительства и борьбы с эрозией. В автомобильной промышленности они встречаются в шинных кордах, ремнях безопасности, подушках безопасности и внутренней отделке. Другие промышленные применения включают швейные нитки, конвейерные ленты, веревки, шнуры и даже ткани для защитной одежды и специализированных систем фильтрации. Надежность Линия прядения ПОЯ Производство однородного сырья имеет решающее значение для этих высокопроизводительных приложений.

Решение инвестировать в Линия прядения ПОЯ имеет большое значение, и его необходимо сопоставлять с его значительными преимуществами и присущими ему проблемами.

Доминирование ПОЯ технологии обусловлены ее неоспоримыми преимуществами. Во-первых, он предлагает исключительно высокие темпы производства , с отдельными линиями, производящими тонны пряжи в день, что позволяет производителям достичь экономии за счет масштаба, не имеющей себе равных при использовании других технологий прядения. Это приводит непосредственно к превосходная экономическая эффективность , поскольку высокая производительность амортизирует капитальные вложения в больших объемах, а высокая автоматизация снижает трудозатраты на килограмм пряжи. Кроме того, этот процесс предлагает огромные универсальность ; просто изменив параметры фильеры, полимера или процесса, одна линия может производить пряжу широкого диапазона размеров и сечений, что позволяет производителю быстро адаптироваться к тенденциям рынка. Наконец, контролируемая среда производит пряжа исключительного и стабильного качества , с высокой однородностью плотности и прочности, что снижает проблемы последующей обработки и гарантирует получение конечного продукта высшего качества.

Однако эти преимущества сопряжены с существенными проблемами. Самым существенным барьером является высокие первоначальные инвестиционные затраты требований к машинам, вспомогательному оборудованию и объектам. Во-вторых, эксплуатация этих сложных линий требует высокий уровень технических знаний ; персонал должен разбираться в науке о полимерах, механике, электронике и технологии производства, чтобы эффективно эксплуатировать и обслуживать линию. Такая зависимость от квалифицированной рабочей силы может стать сдерживающим фактором. Наконец, техническое обслуживание и время простоя являются критическими соображениями. Линия представляет собой непрерывный процесс, и любая незапланированная остановка приводит к огромным производственным потерям. Строгий и упреждающий график профилактического обслуживания необходим для максимального увеличения времени безотказной работы и защиты значительных инвестиций.

Будущее Линия прядения ПОЯ формируется под воздействием двойных сил: цифровизации и устойчивого развития. Интеграция Аrtificial Intelligence (AI) и Интернет вещей (IoT) Платформы приведут к созданию «умных фабрик», где линии самооптимизируются, прогнозируют потребности в техническом обслуживании и автономно минимизируют отклонения в качестве. Одновременно стремление к устойчивость ускорит внедрение технологий переработки вторичного ПЭТ (rPET) и полимеров биологического происхождения непосредственно на стандартных линиях. Кроме того, разработка новых полимерных материалов с улучшенными свойствами расширит область применения ПОЯ в новые области технического текстиля. Эти тенденции обещают сделать Линия прядения ПОЯ не только более эффективным, но и более адаптируемым и ответственным, что обеспечивает ему центральную роль в будущем текстильного производства.

Линия прядения ПОЯ это гораздо больше, чем просто техника; это основополагающий двигатель современной индустрии синтетических волокон. Способность компании эффективно производить стабильный, высококачественный и универсальный промежуточный продукт сделала ее незаменимым звеном в глобальной цепочке поставок текстиля. Хотя проблемы капитальных затрат и технической сложности реальны, преимущества беспрецедентной производительности, экономической эффективности и контроля качества делают его привлекательной инвестицией для любого серьезного игрока в этой области. По мере того, как отрасль движется к будущему большей цифровой интеграции и охраны окружающей среды, Линия прядения ПОЯ будет продолжать развиваться, оставаясь краеугольным камнем, на котором строятся инновации в текстильном производстве.